Хакери розкрили деталі виробництва «Шахедів» у Росії

Група хакерів Prana Network виклала дані про виробництво іранських ударних безпілотників Shahed-136 для Росії і показала технологічний процес виробництва “Шахедів”.

Про це інформує «Мілітарний».

Нагадаємо, що масив даних отримали після злому електронної пошти підставної компанії Корпусу вартових ісламської революції під назвою Sahara Thunder, яка сприяє незаконному продажу зброї з Ірану до Росії.

Найбільше інформації оприлюднено щодо виробництва складових композитного планера, його фарбування, складання та подальших етапів перевірки.

Виробництво складових планера

Процесу попереднього складання планера та підгонки передує:

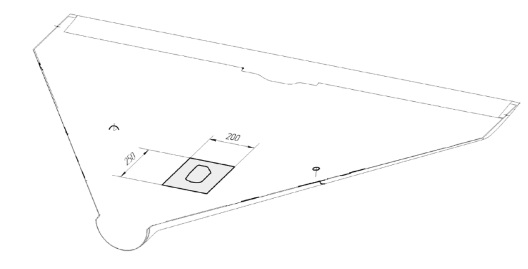

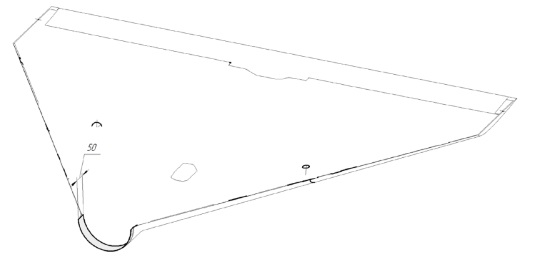

- виробництво нижньої панелі;

- виробництво верхньої панелі;

- виробництво лонжеронів та нервюр;

- виробництво кіль-шайб;

- виробництво носового обтічника;

- виробництво лючків.

Всі ці елементи виготовляються за однією технологією, яка формує структуру в декілька шарів на кшталт «бутерброда»:

Для створення необхідної форми використовується оснастка у вигляді матриць, у яких формується майбутня частина планера.

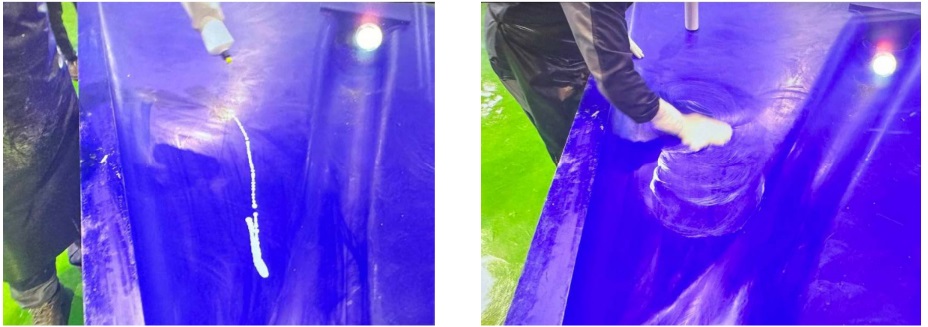

Технологічний процес підготовки виробництва будь-якого елемента передбачає підготовку матриці:

- очищення поверхні оснастки від пилу та забруднень методом обдування стисненим повітрям. За наявності залишків смоли, її необхідно видалити за допомогою шпателя або циклі, не допускаючи пошкодження робочої поверхні матриці;

- за потреби зробити локальний ремонт тріщин і відколів робочої поверхні матриці пластиліном або шпаклівкою;

- нанести на робочу поверхню матриці розділову сполуку (віск), щоб запобігти залипанню виробу в оснастці;

- витримати 15 хвилин;

- відполірувати шар розподільного складу до отримання рівномірної, глянсової поверхні;

- при первинному використанні матриці процедура нанесення розподільного складу повторюється не менше трьох разів;

- нанести на бортик оснастки по всьому периметру малярський скотч завширшки 5 см;

- заізолювати малярним скотчем місця підсилювальною стрічкою, що підлягають склеюванню (по краю панелі, за місцем вирізки елевонів – 5 см та установки кіль-шайби – 10 см);

- нанести шар ґрунтовки;

- витримати 20 хвилин на повітрі перед нанесенням подальших шарів;

- у місцях подальшого склеювання укласти спеціальну тканину на оснащення завширшки 5 см за периметром кромки панелі в середині теоретичного контуру;

- зафіксувати жертовну тканину сумішшю смоли з затверджувачем, використовуючи пензлик;

- заповнити підсічки та кромки пастою зі смоли з аеросилом із додаванням рубаного волокна.

Наступним етапом йде викладка скло- та вуглетканини в декілька шарів із наступним їх просоченням відповідною смолою, які стануть зовнішнім шаром деталі. Розгляньмо на прикладі процес виробництва нижньої панелі:

- підготувати та розкроїти використовувані тканини для укладання;

- зважити всі підготовлені тканини;

- приготувати суміш смоли CR122 із затверджувачем CH122-5 у співвідношенні 100 до 30. Вага суміші дорівнює вазі всіх тканин;

- розкроєні шари склотканини (RE100) укласти на поверхню матриці. Для зручності укладання розділити тканину на три частини;

- просочити сумішшю смоли із затверджувачем за допомогою пензля;

- розкроєні шари вуглетканини (RC200 або XC200) укласти на поверхню оснастки. Для зручності укладання розділити тканину на три частини;

- просочити сумішшю смоли із затверджувачем за допомогою пензля;

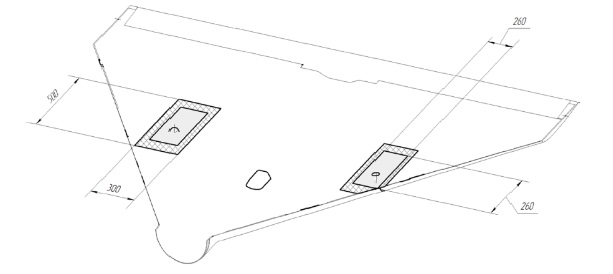

- укласти смуги з вуглетканини (XC200 або RC200) розмірами 260*260 мм та 300*500 мм на упори для

позиціонування; - просочити сумішшю смоли із затверджувачем за допомогою пензля;

- укласти на місце центрального підсікання шар вуглетканини (RC200 або XC200) розміром 200*250 мм як посилення;

- просочити сумішшю смоли із затверджувачем за допомогою пензля;

- укласти на місце центрального підсікання шар вуглетканини (RC200 або XC200) розміром 50*600 мм як посилення;

- просочити сумішшю смоли із затверджувачем за допомогою пензля.

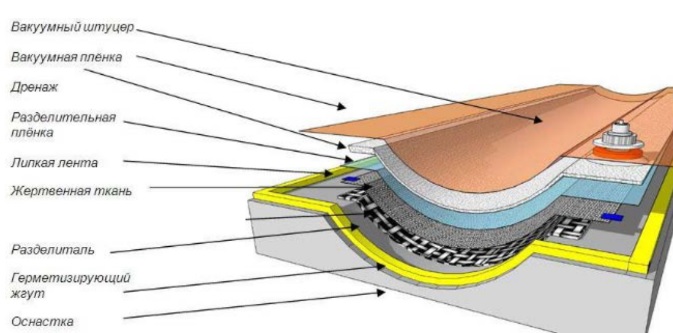

Після цього йде вакуумування панелі:

- укласти тканину, чистим сухим пензлем притиснути (розгладити) по всій площині викладених шарів до повного прилягання;

- укласти перфоровану плівку на всій площині викладених шарів;

- укласти дренажну тканину;

- видалити скотч із борту оснастки;

- укласти за периметром оснастки джгут герметизуючий;

- встановити у двох місцях на нижній частині панелі силіконові трубки, загорнуті в дренажну тканину;

- укласти вакуумну плівку за всім периметром оснастки, приклеїти плівку до герметизуючого джгута;

- підключити вакуумний насос через шланг до вакуумного пакета, створити розрядження;

- провести цикл затвердіння за температури 25°С протягом 6–8 год.

Наступним етапом іде викладка внутрішнього наповнювача:

- найпершим видаляють вакуумний мішок;

- укладають на оснастку поліетиленову плівку за місцями встановлення заповнювача у формі стільників;

- розмічають шаблон для вирізання заповнювача у формі стільників;

- згодом його розрізають;

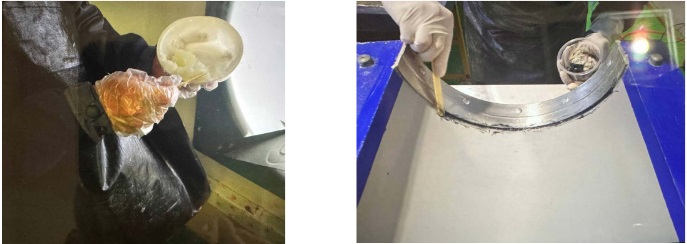

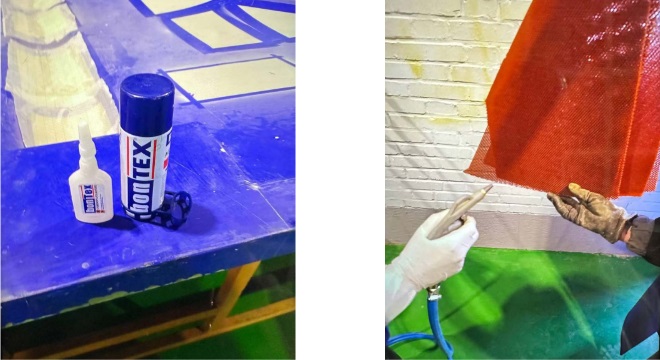

- заготовити клей Araldite 2011 з додаванням аеросилу;

- у місцях встановлення стільникового заповнювача нанести клей та укласти сам заповнювач;

- здійснити тимчасову фіксацію стільникового заповнювача в радіусних зонах клеєм Bontex.

Після цього знову йде вакуумування панелі, де так само необхідно:

- укласти тканину, чистим сухим пензлем притиснути (розгладити) по всій площині викладених шарів до повного прилягання;

- укласти перфоровану плівку на всій площині викладених шарів;

- укласти дренажну тканину;

- видалити скотч із борту оснастки;

- укласти за периметром оснастки герметизуючий джгут;

- встановити у двох місцях по нижній частині панелі силіконові трубки, загорнуті в дренажну тканину.

- укласти вакуумну плівку за всім периметром оснастки, приклеїти плівку до герметизуючого джгута;

- підключити вакуумний насос через шланг до вакуумного пакета, створити розрядження;

- провести цикл затвердіння за температури 25°С протягом 6–8 год.

Після цього йде обрізання та допрацювання стільників:

- видалити вакуумний мішок із поверхні виробу;

- за допомогою стамески та киянки видалити техприпуск стільникового заповнювача, що виступає за межі розмітки;

- за допомогою бормашини зняти фаску 5 мм (30°) на всіх вклеєних ділянках стільникового заповнювача;

- надати шорсткості глянцевим поверхням за допомогою абразивного інструмента;

- очистити поверхню від пилу та уламків стільників за допомогою стисненого повітря;

- нерівності фаски стільникового заповнювача обробити пастою.

Наступним етапом іде формування внутрішнього шару, ідентичного зовнішньому, з викладкою скло- та вуглетканини з необхідним розкроєм та просочуванням сумішшю смоли CR122 із затверджувачем CH122-5 у співвідношенні 100 до 30. Вага суміші так само дорівнює вазі всіх тканин.

Після нього йде вакуумування з подальшим видаленням вакуумного мішка та формування зовнішнього шару нижньої панелі, котрий буде внутрішнім у самому “Шахеді”. Оскільки внутрішній простір дрона міститиме різного роду електроніку, паливну систему тощо, то необхідні деякі інші операції, ніж при формуванні зовнішньої поверхні.

Для прикладу, треба укласти односпрямовані стрічки вуглетканини (UTC200) завширшки 5 см на місця підсилення і просочити смолою:

- у чотири шари лонжерон Jato та перебирання двигуна;

- в один шар під місце відрізки елевонів;

- у два шари під інші лонжерони та нервюри.

Далі необхідно:

- укласти підсилення з вуглетканини (RC200 або XC200) розміром 1000*1000 мм на місце паливного бака;

- укласти шар вуглетканини (XC200 або RC200 розміром 300*500 мм) як посилення;

- просочити сумішшю смоли із затверджувачем за допомогою пензля;

- розкроєні шари вуглетканини (RC200 або XC200) укласти на поверхню оснастки. Для зручності укладання розділити тканину на три частини;

- просочити сумішшю смоли із затверджувачем за допомогою пензля;

- розкроєні шари склотканини (RE100) укласти на поверхню оснастки. Для зручності укладання розділити тканину на три частини;

- просочити сумішшю смоли із затверджувачем за допомогою пензля.

Далі йде процес вакуумування за описаним вище технологічним процесом. Після нього видаляється вакуумний мішок, дістається панель з оснастки, відрізається технологічний припуск та очищується поверхня від пилу та іншого сміття.

Потім проводиться зважування панелі, її вага має становити 8500±200 г.

Так само відбувається процес виробництва нижньої, верхньої панелі, лонжеронів та нервюр, кіль-шайб, носового обтічника та лючків.

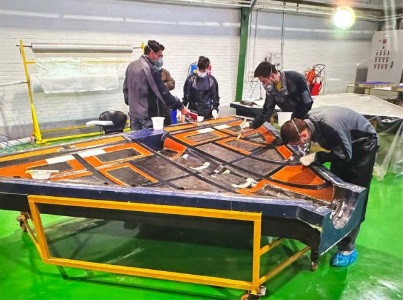

Процес попереднього складання та підгонки фюзеляжу

Під час попереднього складання з лонжеронів та нервюр формують силовий набір планера. Це відбувається за допомогою спеціального кондуктора, встановленого на верхню панель, яка, зі свого боку, перебуває в оснастці.

Усе відбувається відповідно до конструкторської документації в межах допустимих відхилень.

Згодом заповнюються стики між лонжеронами та нервюрами:

- у місцях з’єднання з паливним баком клеєм 2015;

- пастою (в інших частинах) тимчасове склеювання.

На місце тимчасового склеювання укладаються шари тканин та видаляється зайве повітря.

Після чого силовий набір виймається з верхньої панелі та встановлюється у нижню для створення на нервюрах необхідних поличок як місця майбутнього з’єднання з верхньою панеллю.

Остаточне приклеювання лонжеронів та нервюр на нижню панель, герметизація паливного бака згідно зі схемою.

Для герметизації швів у зоні бензобака використовується клей 2015. На стінки паливного бака викладається склотканина XE100.

Потім встановлюють з’єднувальні кутники для поділу трьох відсіків із подальшим створенням отворів для прокладки дротів. Розмітка здійснюється згідно з кресленням.

Далі, за технологічним процесом, встановлюють балансувальні кронштейни, лінії поперекового набору для подальшого кріплення бойової частини, лонжерони елевонів, кріплення, розміщення паливної системи.

Потім чорнова обробка та очищення місць уже готових склейок для остаточної стикування і сама фінальна стиковка частин фюзеляжу.

Після цього відбувається перевірка у декілька фаз за окремим процесом.

Описане вище не є повним викладенням, тому ознайомитися з документом можна нижче.

ПІДТРИМАЙ РОБОТУ РЕДАКЦІЇ "МІЛІТАРНОГО"

Навіть разовий донат в 30 грн чи підписка на $1 допоможе нам працювати і розвиватися далі. Спонсоруй незалежне мілітарне медіа - отримуй достовірну інфу.

Urich

Urich

Центр ініціатив ПЖ

Центр ініціатив ПЖ

Олександра Моллой

Олександра Моллой

Андрій Харук

Андрій Харук