Класичні вогневі засоби ураження, зокрема, артилерія, є однією з ключових переваг на сучасному полі бою попри його технологічність та масштаби бойових дій, які ведуться в Україні. І дедалі частіше ми чуємо про перевагу у кількості виготовлених чи вистріляних снарядів. Тому важливо ознайомитися, що таке виробництво снарядів.

Одним з аспектів виробництва боєприпасів є виготовлення корпусів уламково-фугасних артилерійських снарядів або мінометних мін. Окрім них, існує виробництво спецхімії для вишибних порохів із капсулями (праймерами) та вибухової речовини, підривачів.

Кожна з них має окремі технологічні процеси, і дуже часто це окремі виробничі майданчики, де їх виготовляють. Аби бодай трохи розкрити цю широку тему, до вашої уваги — огляд технологічного процесу виготовлення корпусів артилерійських снарядів та мін.

Виробництво корпусів снарядів

Виробництво корпусів снарядів можна розділити на такі етапи:

- виробництво спеціальної сталі;

- обробка заготовки під тиском;

- механічна обробка заготовки.

Розгляньмо виробництво зі спеціальних сталей, а не формування заготовок методом лиття чавуну з їх подальшою механічною обробкою.

Спеціальна сталь має необхідні специфічні властивості. Вона стійка до ударних навантажень, тому снаряд не руйнується від дії вишибного заряду, що, спрацьовуючи, закидає його на десятки кілометрів. Водночас ця сталь має бути крихка і утворювати уламки необхідної фракції.

Для створення необхідної крихкості така сталь має високий вміст вуглецю, а для ударної стійкості (міцності) її легують, або, іншими словами, додають елементи, властивості яких задовольняють необхідні вимоги. Наприклад, марганець або хром підвищує в’язкість, ковкість і твердість сталей.

Окремо зупинятися на виробництві спеціальних сталей не варто, бо це майже типовий металургійний процес, що виготовляє сплави з заліза відповідно до потреб. Останнім етапом є відливка, або прокат, і звідти матеріал потрапляє на виробництво чи окремі ділянки виготовлення корпусів.

Технологічний процес виробництва корпусів снарядів

Одразу варто оговоритися, що тут не буде змальовано повний технологічний процес виробництва, а на основі загальнодоступної інформації буде розглянуто та представлено ланцюжок, за яким відбувається виготовлення корпусів артилерійських снарядів.

Заготівля матеріалу

Під час престуру для журналістів на Скрентонський армійський завод, який виробляє корпуси для 155-мм уламково-фугасних снарядів M795, у виданні Голос Америки повідомили, що круглий прокат приходить завдовжки 6 метрів, а розрізають його на фрагменти завдовжки близько 90 сантиметрів. Тому можна розглянути докладніше, починаючи з доставки самого прокату.

Наступним етапом іде порізка його під необхідний розмір, який прорахований відповідно до всіх допусків на наступних етапах виготовлення корпусів артилерійських снарядів або мінометних мін.

Здавалося б, простий процес порізки пилою чи іншим інструментом (скажімо, стрічкова пила чи гільйотина), але у разі якоїсь зі значних відхилень корпус матиме вагову похибку.

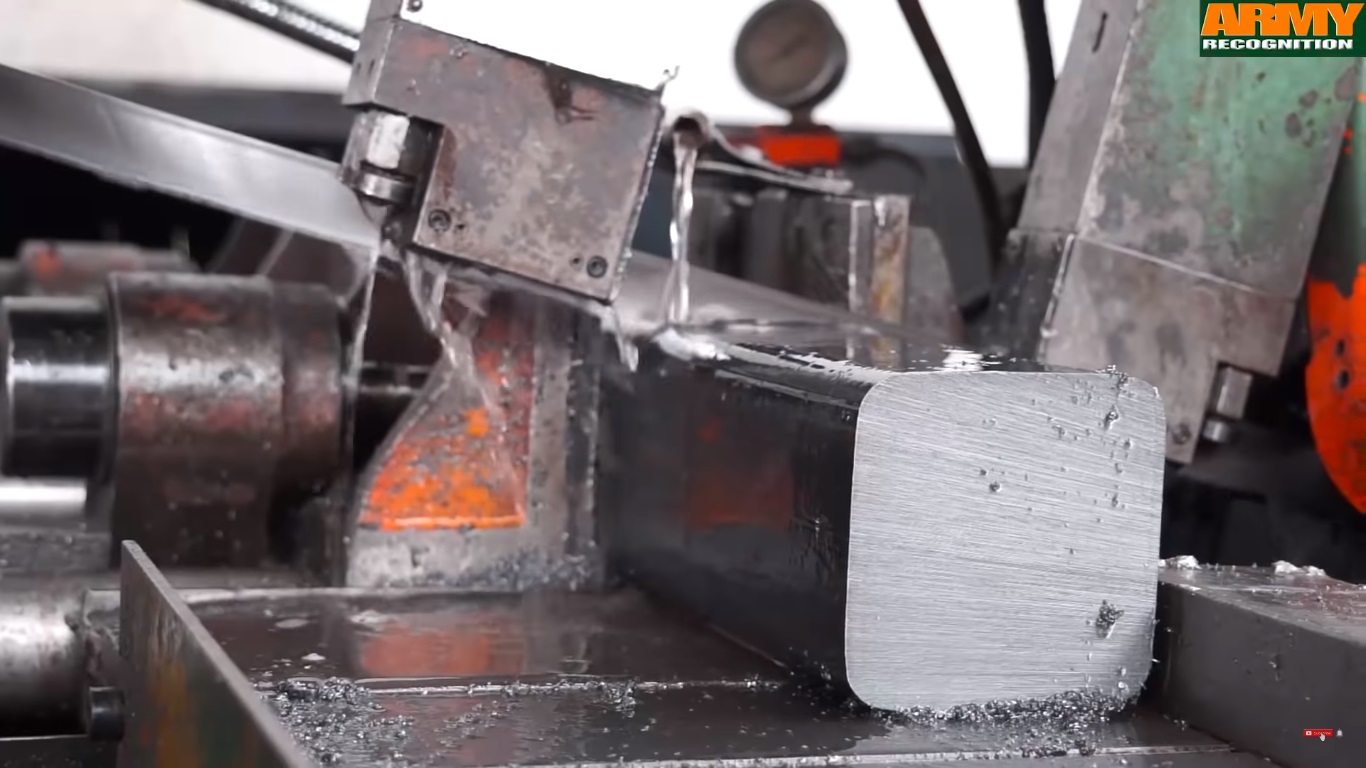

Залежно від виробника чи технологічного обладнання замовника прокат може бути й іншої конфігурації, як-от квадратний на заводі «Ковачки центар» із сербського концерну Yugoimport під час відвідин журналістами Army Recognition Group Defense Web TV.

- Квадратний прокат зі спеціальної сталі. Скриншот із відео Army Recognition Group Defense Web TV

- Порізаний квадратний прокат. Скриншот із відео Army Recognition Group Defense Web TV

Формування заготовки під тиском

Для обробки нарізаних брусків необхідний процес нагрівання заготовки у спеціальних печах до температури, яка перевищує 1000° C (близько 1100°—1250°C). Це необхідно для того, щоб опір деформації сталі знижувався порівняно зі звичайним холодним станом.

Залежно від рівня автоматизації виробництва цей процес може бути як ручним, так і автоматизованим, та здійснюватися за допомогою роботів-маніпуляторів.

або іншим видом подачі, як-от на сербському виробництві.

- Порізаний квадратний прокат. Скриншот із відео Army Recognition Group Defense Web TV

- Вихід на стрічці нагрітої заготовки на сербському заводі. Скриншот із відео Army Recognition Group Defense Web TV

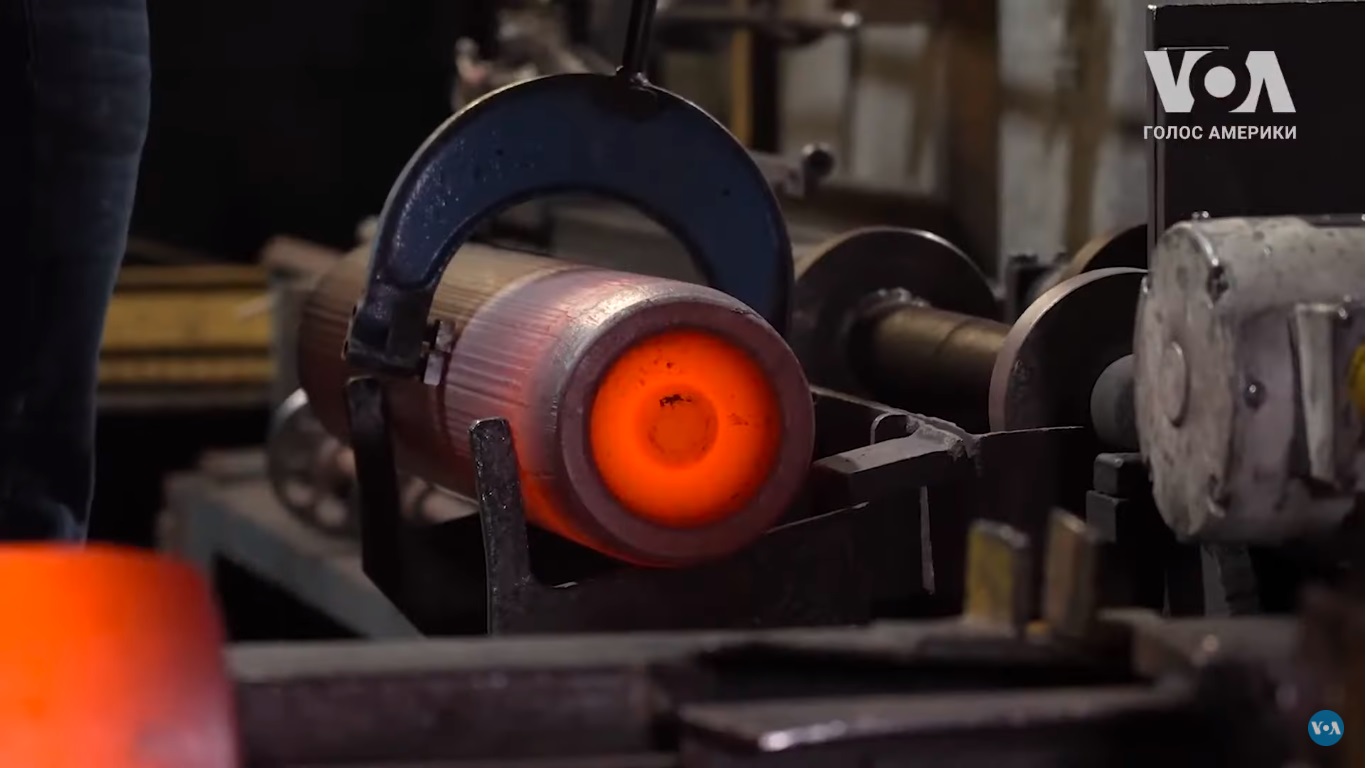

Уже нагріту до необхідної температури заготовку вручну або за допомогою робота переміщують у пресформу,

- Робітник вручну переміщує нагріту заготовку з печі у пресформу. Стопкадр із відео Army Recognition Group Defense Web TV

- Робот переміщує нагріту заготовку з печі у пресформу. Стопкадр із репортажу Голосу Америки

де нагрітий сплав витискається у вільний простір, утворюючи заготовку у вигляді стакана.

Процес утворення «стакана» з нагрітої заготовки відбувається у декілька операцій і переміщення між ними або вручну:

або за допомогою робота:

На кожній з операцій відбувається формування тієї чи іншої попередньої внутрішньої та зовнішньої поверхні нижньої частини снаряда.

Після цього заготовка остигає, перевіряється її на дефекти (раковини, тріщини, нерівності тощо) перед її подальшою механічною обробкою, яка, відповідно, включає всі необхідні допуски для подальших етапів виробництва.

- Заготовки у вигляді стаканів після пресування у гарячому стані. Стопкадр із репортажу «Голосу Америки»

- Заготовки у вигляді стаканів після пресування у холодному стані під час перевірки. Стопкадр із репортажу «Голосу Америки»

- Заготовки у вигляді стаканів після механічної обробки. Стопкадр із відео Business Insider

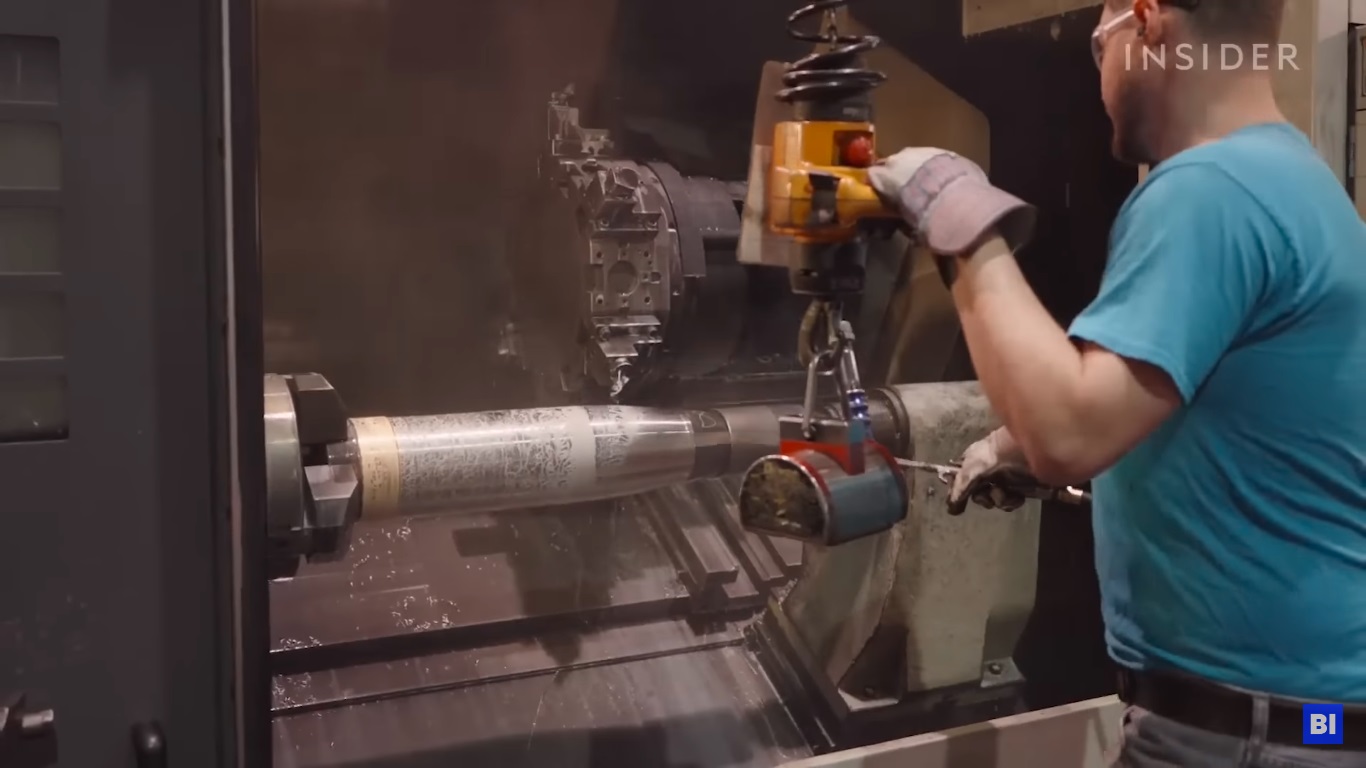

Механічна обробка може здійснюватися як на верстатах із числовим програмним управлінням (ЧПУ), так і на звичних токарних/токарно-гвинторізних верстатах. Для прикладу, механічна обробка зовнішньої стінки «стакана» на підприємстві у Боснії та Герцеговині:

Внутрішній та зовнішній профіль «стакана» після обробки має відповідати необхідним показникам діаметрів та відстаней.

Перевірка здійснюється таким інструментом: зовнішні діаметри — контрольними калібрами-скобами, внутрішні — контрольними пробками на всіх етапах виготовлення корпусів снарядів.

Для прикладу, перевірка калібром-скобою «стакана» після гарячого пресування та внутрішнього діаметра за допомогою спеціального приладу для перевірки биття.

- Контроль калібром «стакана» після пресування. Стопкадр із репортажу «Голосу Америки»

- Контроль внутрішнього розміру «стакан» після пресування. Стопкадр із відео ForcesNews

Або механічної обробки «стакана» і контролю його внутрішнього діаметра:

Після цього йде формування конусності у верхній частині артилерійського снаряда. Залежно від висоти конуса та його профілю формування може відбуватися у декілька операцій, а також за різними технологіями.

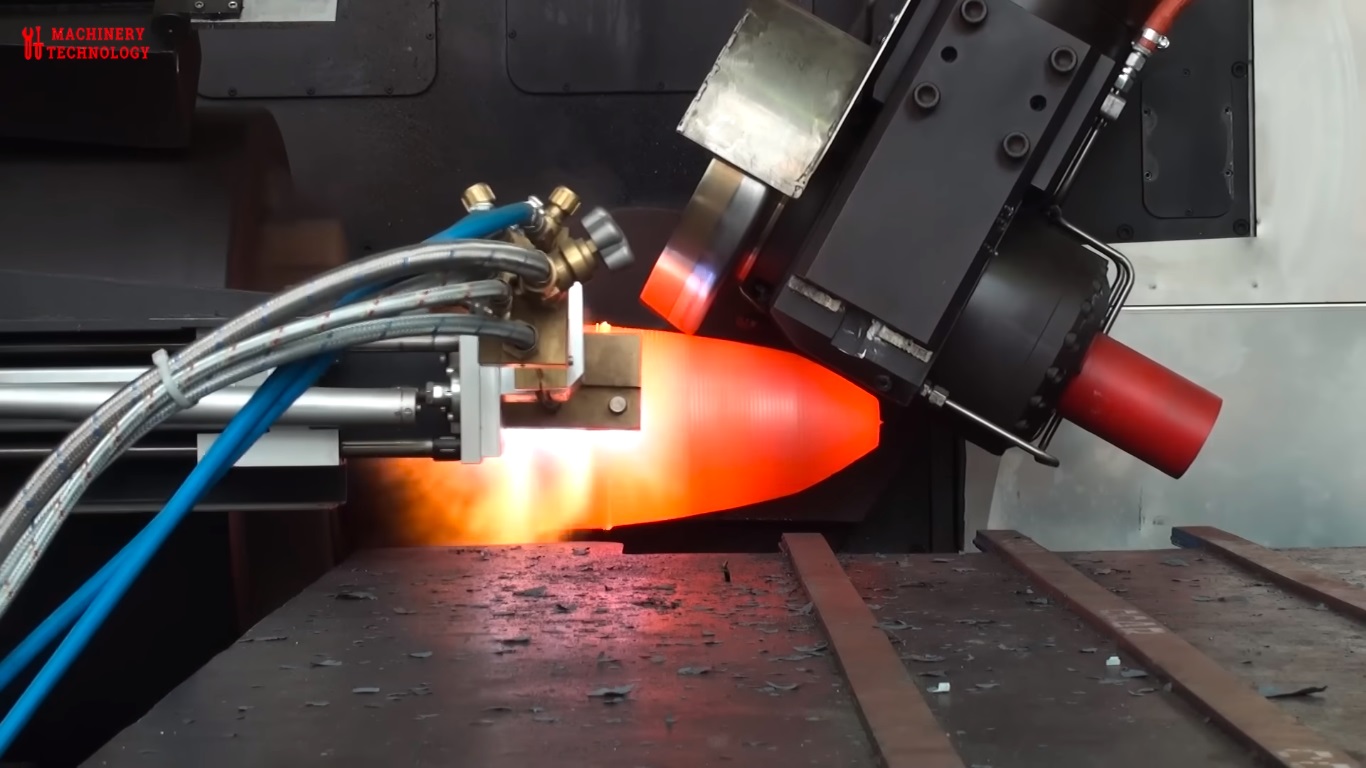

Для двох технологій, які тут розглянемо, спочатку нагрівається верхня частина.

Гаряче штампування

Потім заготовка з нагрітою верхньою частиною переміщується у прес, де формується конусність.

Потім іде робота преса:

Після діставання з преса видно готову конусність.

Як видно, профіль снаряда ще не нагадує остаточний, тому операції з нагрівання можуть повторюватися для його остаточного формування:

Відмінністю між різними виробниками є рівень автоматизації. Скажімо, в американців переміщення заготовки здійснює робот.

Гаряча ротаційна витяжка

Ця технологія формування конусності є доволі унікальною та потребує більше часу та енергії відносно гарячого штампування.

Проте витяжка під час обертання має кращі характеристики через рівномірний тиск на заготовку, що також впливає на урівноваженість майбутнього снаряда.

Після формування носової частини перевіряють округлість профілю снаряда на биття за допомогою індикатора, розміщеного на спеціальній магнітній стійці.

Термічна обробка

Оскільки сталь, оброблена тиском, має неоднорідну структуру через перерозподіл волокон відповідно до форми матриці та пунсону, для їх зрівняння необхідна термічна обробка.

Для поліпшення уламкоутворення корпуси снарядів додатково гартують. Тобто нагрівають до необхідної температури, потім витримують певний час для повного прогріву корпусу і охолоджують зануренням у воду. Аби не розписувати докладніше, пропонуємо вам переглянути перші три з половиною хвилини відео від USA Military Channel.

Фінальна механічна обробка

На останню механічну обробку сформовані корпуси після гартування прибувають у такому вигляді:

На токарних обробних центрах здійснюють їх механічну обробку відповідно до необхідної форми, шорсткості тощо.

Після цього вже традиційно перевіряють биття.

Формування мідного обідка

На відео можна побачити мідний (або з його сплаву) обідок на зовнішній поверхні корпусу. Його технології можуть бути різними, скажімо, на підприємстві у США його наплавляють.

На підприємстві у Боснії та Герцеговині напресовують на спеціальному обтискному пресі.

Так само бачимо, що може відбуватися на різних етапах: на підприємстві у США його наплавляють на «стакан», а у Боснії та Герцеговині напресовують уже після фінальної механічної обробки.

Фарбування

Після механічної обробки корпус артилерійського снаряда очищують та фарбують. Зазвичай це відбувається на автоматизованих лініях. Для прикладу, фарбування на підприємстві у Сполучених Штатах:

Лише поверхня мідного обідка залишається нефарбованою, оскільки, за її функціоналом, вона має контактувати з внутрішньою поверхнею ствола.

Виробництво снарядів у США передбачає на цьому етапі нанесення маркування.

Після висихання корпуси пакують у спеціальну тару для транспортування на наступні етапи виробництва, що у випадку американського ланцюжка розташований на іншому майданчику.

На цьому можна завершити опис виробництва корпусів для артилерійських снарядів, які на наступному етапі наповнюються вибуховою речовиною і вже разом з іншими компонентами перетворюються на повноцінний артилерійський боєприпас.

ПІДТРИМАЙ РОБОТУ РЕДАКЦІЇ "МІЛІТАРНОГО"

Навіть разовий донат в 30 грн чи підписка на $1 допоможе нам працювати і розвиватися далі. Спонсоруй незалежне мілітарне медіа - отримуй достовірну інфу.

Urich

Urich

Сергій Березуцький

Сергій Березуцький

Андрій Харук

Андрій Харук